在當今競爭激烈的汽車制造行業中,提高生產效率、降低運營成本已成為企業關注的焦點。傳統維護方式往往依賴于定期檢修或故障后修復,這不僅導致機器意外關停,還可能因產品質量問題引發大規模召回,帶來巨額經濟損失。隨著認知學習和物聯網傳感器技術的發展,工廠預見性維護正逐步成為現實,為車企帶來革命性的變革。

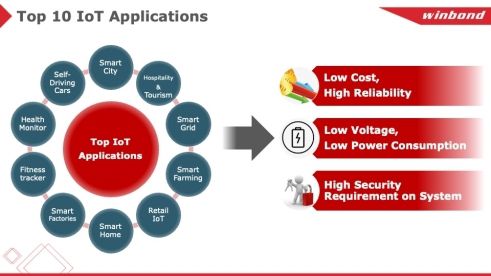

預見性維護的核心在于通過物聯網傳感器實時收集設備運行數據,如溫度、振動、壓力等參數。這些傳感器部署在生產線關鍵節點,持續監控機器狀態,并將數據傳輸到云端或本地服務器。認知學習算法,包括機器學習和深度學習模型,對這些數據進行分析,識別潛在故障模式。例如,通過歷史數據訓練,系統可以預測軸承磨損、電機過熱或傳送帶故障的風險,從而在問題發生前發出預警。

這種技術的應用為車企帶來多重效益。它顯著減少了機器意外關停。在傳統模式下,設備故障往往導致生產線中斷,造成生產延遲和資源浪費。而預見性維護允許車企提前安排維修,避免突發停機。據行業統計,采用預見性維護可降低機器關停時間高達30%,從而提高整體生產效率。它有效降低了召回成本。汽車制造中,機器故障可能導致零部件缺陷,進而引發產品召回,這不僅耗費資金,還損害品牌聲譽。通過認知學習分析,車企能在早期發現生產過程中的異常,確保產品質量一致性,減少召回事件。

機電科技技術開發在這一過程中扮演關鍵角色。它涉及傳感器硬件的優化、數據通信協議的標準化以及認知算法的定制化。例如,開發高精度振動傳感器和溫度傳感器,結合邊緣計算技術,實現實時數據處理;同時,機器學習模型如預測性分析算法,可基于車企特定需求進行訓練,提高預測準確性。機電一體化設計確保傳感器與機器無縫集成,提升系統可靠性。

認知學習與物聯網傳感器的結合,為工廠預見性維護提供了強大支持。車企通過采用這些先進技術,不僅能節省機器關停和召回成本,還能提升運營效率和產品質量。未來,隨著人工智能和物聯網的進一步發展,預見性維護將在汽車制造業中發揮更大作用,推動行業向智能化、可持續化轉型。